在智能制造加速滲透的當下,孿生工廠設計服務正憑借“虛實融合、數據驅動”的核心優勢,成為破解傳統工廠生產效率低、運維成本高、決策滯后等痛點的關鍵方案。這項以數字孿生技術為核心的創新服務,通過構建物理工廠的精準虛擬鏡像,將生產流程模擬與優化、設備狀態監測與維護、運營管控與決策支持等關鍵環節納入數字化管控體系,為制造業企業打造“全流程可視、全要素可控、全周期優化”的智能生產模式提供了堅實支撐。

傳統工廠的生產流程優化往往依賴“物理試錯”,不僅耗費大量時間與成本,還可能因調整不當導致生產中斷。孿生工廠設計服務通過構建覆蓋全工序的虛擬模型,實現了生產流程的“預演式”優化——在虛擬空間中模擬物料流轉、工序銜接、設備協同等全場景,提前識別生產線瓶頸、物流擁堵、工序冗余等問題,再通過多方案仿真對比確定最優策略。

設備突發故障是導致工廠非計劃停機的主要原因,傳統“事后維修”模式不僅造成巨額產能損失,還可能因備件短缺延長停機時間。孿生工廠設計服務通過物聯網技術實時采集設備運行數據(如溫度、振動、電流等),并在虛擬模型中同步呈現設備健康狀態,再結合機器學習算法構建故障預測模型,實現從“被動搶修”到“主動預警”的轉型。

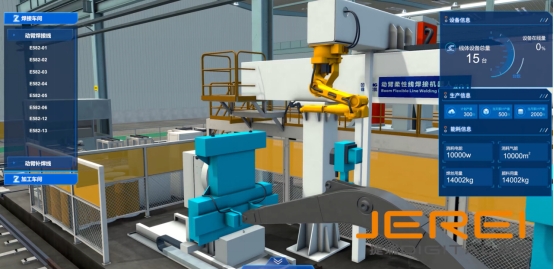

傳統工廠的運營決策多依賴管理者經驗,存在“信息孤島”“數據滯后”等問題——生產數據分散在MES系統、物流數據存于WMS系統、質量數據埋在QMS系統,管理者難以快速掌握全局運營狀況。孿生工廠設計服務通過構建統一的數據整合與可視化平臺,將生產、物流、質量、能耗等多維度數據匯聚至虛擬模型,再通過可視化界面(如數字儀表盤、三維場景漫游)展示關鍵指標(如設備綜合效率OEE、產品合格率、單位能耗),幫助管理者實時洞察運營短板,做出科學決策。

從生產流程的虛擬優化,到設備維護的主動預警,再到運營決策的數據支撐,孿生工廠設計服務正通過數字孿生技術重構制造業的生產運營邏輯。捷瑞數字憑借在多行業的技術沉淀與場景落地經驗,將虛擬模型與實際業務深度融合,不僅幫助企業解決了當下的運營痛點,更為其應對未來訂單波動、產能調整、綠色轉型等挑戰提供了數字化工具。在智能制造的浪潮中,孿生工廠設計服務不再是“可選的技術升級”,而是制造業企業實現高效、敏捷、可持續發展的“必選項”,其推動的不僅是單個工廠的效率提升,更是整個制造業生產模式的革命性變革。