在“雙碳”目標背景下,綠色低碳已成為工業發展的核心方向,孿生工廠EPC總承包項目作為工業數字化轉型的重要載體,更需將綠色理念貫穿建設與運營全周期。捷瑞數字以“技術賦能低碳、管理實現節能”為核心,從設計優化、綠色施工、智能運維三個維度,推動孿生工廠EPC總承包與綠色低碳發展深度融合,打造“低碳化、節能化、可持續”的現代化工廠。

設計階段是實現孿生工廠低碳目標的源頭。捷瑞數字在設計環節引入“全生命周期碳足跡分析”理念,通過數字孿生技術模擬不同設計方案的能耗與碳排放情況,選擇最優低碳方案。在建筑設計方面,優先采用綠色建筑標準,優化廠房布局與采光通風設計,減少空調與照明系統的能耗。在某食品加工工廠EPC項目中,設計團隊通過數字孿生模型模擬不同朝向、窗戶尺寸的廠房采光效果,最終確定“南北朝向+大面積落地窗”的設計方案,使車間白天自然采光覆蓋率達85%,照明能耗降低60%;同時,在廠房屋頂設計1000平方米太陽能光伏板,年發電量可達12萬千瓦時,滿足工廠15%的用電需求。在設備選型上,優先選擇能效等級為一級的節能設備,如將傳統高能耗空壓機替換為永磁變頻空壓機,能耗降低30%;選用余熱回收型鍋爐,將生產過程中產生的余熱回收利用,年節約標準煤500噸。通過設計優化,該項目建成后工廠年碳排放較傳統工廠減少2000噸,碳減排率達25%。

綠色施工是孿生工廠EPC項目減少建設階段碳排放的關鍵。捷瑞數字制定了《孿生工廠EPC項目綠色施工標準》,從施工材料、施工工藝、現場管理三個方面落實低碳要求。在施工材料選擇上,優先使用綠色環保、可循環利用的材料,如采用新型節能保溫材料替代傳統保溫材料,導熱系數降低40%;使用再生鋼材與再生混凝土,減少原材料開采與加工過程中的碳排放。在某汽車零部件工廠項目中,再生鋼材使用率達30%,再生混凝土使用率達25%,減少碳排放800噸。在施工工藝上,推廣綠色施工技術,如采用模塊化施工方式,將車間墻體、設備基礎等在工廠預制完成后運輸至現場組裝,減少現場施工的建筑垃圾與揚塵污染;使用電動工程機械替代傳統燃油機械,降低施工過程中的尾氣排放。該汽車零部件工廠項目通過模塊化施工,現場建筑垃圾減少70%,施工周期縮短15%;電動挖掘機、電動起重機等設備的使用,使施工階段碳排放減少40%。在現場管理上,建立施工揚塵、噪音、廢水監測系統,通過物聯網傳感器實時采集數據,超標時自動啟動噴淋降塵、噪音防護等措施,確保施工過程符合環保要求。

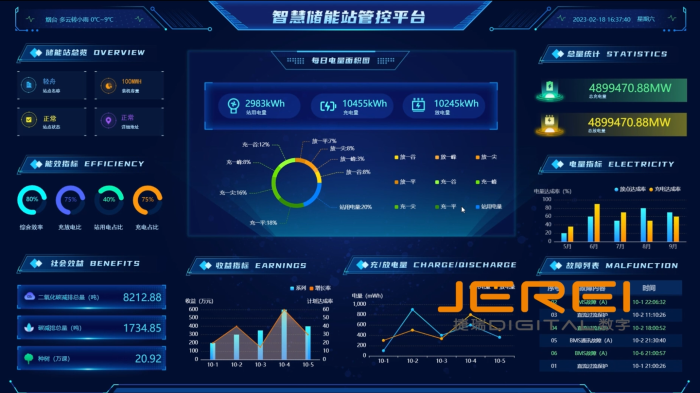

智能運維是實現孿生工廠長期低碳運營的核心手段。捷瑞數字依托數字孿生技術與物聯網平臺,構建工廠智能運維系統,實現能耗實時監控、設備節能調控、能源優化配置,從運營層面降低能耗與碳排放。系統通過在工廠各環節安裝能耗傳感器,實時采集生產設備、空調、照明等的能耗數據,在數字孿生模型中動態展示能耗分布情況,幫助管理人員精準定位高能耗環節。在某鋼鐵企業孿生工廠項目中,智能運維系統監測發現,某條軋鋼生產線的電機能耗異常偏高,通過數據分析確定是電機軸承磨損導致,及時安排維護更換,使該生產線能耗降低12%。同時,系統具備智能調控功能,可根據生產負荷與環境變化,自動調整設備運行參數,如在生產負荷較低時,自動降低空壓機、水泵的運行頻率;在室外溫度適宜時,自動關閉空調并開啟新風系統。該鋼鐵企業通過智能調控,年節約電能80萬千瓦時,減少碳排放600噸。此外,系統還能對工廠的能源消耗進行優化配置,如將太陽能光伏板產生的電能優先供應給數字孿生系統、照明等非生產負荷,剩余電能儲存至儲能設備,避免能源浪費;通過分析峰谷電價差異,調整高能耗設備的運行時間,在電價低谷期集中運行,降低用電成本的同時,平衡電網負荷,間接減少碳排放。

捷瑞數字通過將綠色低碳理念融入孿生工廠EPC總承包全周期,不僅幫助企業實現了碳減排目標,還降低了運營成本,提升了市場競爭力。未來,隨著低碳技術的不斷創新,孿生工廠EPC總承包將在綠色低碳發展中發揮更大作用,為工業領域實現“雙碳”目標提供有力支撐。