在工業4.0和智能制造浪潮的推動下,“孿生工廠”正從前沿概念迅速走向產業應用的舞臺中央。而當這一先進理念與成熟的“EPC總承包”模式深度融合,便催生出了驅動制造業數字化轉型的強大引擎——孿生工廠EPC總承包。這不僅僅是技術的簡單疊加,更是一場關于工廠規劃、建設與運營模式的根本性變革。

一、 理解孿生工廠EPC總承包的核心內涵

傳統EPC(Engineering, Procurement, Construction)總承包模式,集設計、采購、施工于一體,旨在解決項目執行中的接口管理和責任分散問題。而孿生工廠EPC總承包,是在此基礎上,將“數字孿生”的構建與應用貫穿于項目全生命周期。

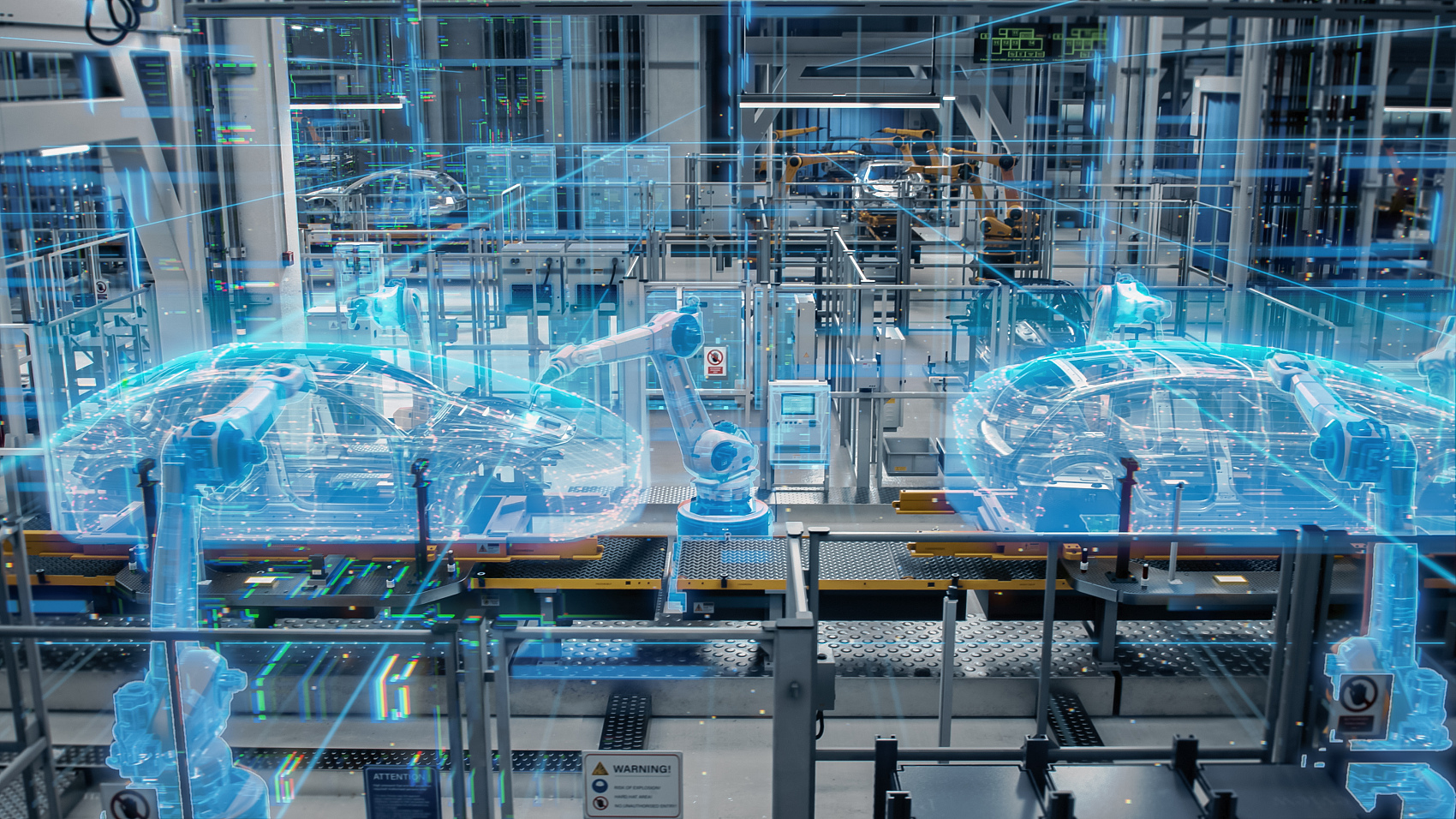

它意味著,總承包商從項目立項之初,就不僅僅是交付一個物理意義上的實體工廠,更要同步交付一個與之完全映射、實時交互的虛擬數字工廠。這個數字孿生體基于大數據、物聯網、人工智能和三維建模等技術,能夠模擬、監控、診斷、預測和控制物理工廠的運行狀態,形成一個動態感知、實時分析、自主決策、精準執行的閉環體系。

二、 孿生工廠EPC總承包的顛覆性價值

決策前置,大幅降低投資風險: 在工程設計(Engineering)階段,通過高保真數字模型進行虛擬仿真與驗證,可以提前發現工藝布局、設備聯動、物流路徑中的潛在問題,實現“先試后建”,避免在物理建設階段產生昂貴的返工成本,從源頭上保障投資效益。

虛擬調試,極致壓縮建設周期: 傳統的現場調試耗時耗力。利用數字孿生體,可在虛擬環境中完成對自動化設備、控制系統和產線邏輯的全面測試與調試(即虛擬調試)。這將大量調試工作從緊張的施工后期前置到辦公室環境中,待設備進場后,只需進行聯調即可,能顯著縮短項目工期。

賦能運營,實現全生命周期價值: 項目交付不是終點,而是智慧運營的起點。交付的數字孿生平臺將成為工廠未來運營的“大腦”。它能夠:

實現預測性維護: 實時分析設備數據,預測故障,變被動維修為主動維護,減少非計劃停機。

優化生產流程: 在虛擬空間中模擬不同生產方案,尋找產能、能耗、質量的最優解。

助力員工培訓: 在新員工上崗前,在虛擬環境中進行無風險的操作和應急演練。

支持遠程協同: 專家無需親臨現場,即可通過數字孿生體進行遠程診斷與技術指導。

三、 實施藍圖與未來展望

成功實施孿生工廠EPC總承包,需要業主與總承包商共同具備前瞻性視野。業主應將其視為一項戰略投資,而非單純的成本項。而總承包商則需要超越傳統的土建與安裝角色,必須具備強大的數字化整合能力,涵蓋工藝仿真、BIM(建筑信息模型)、IoT平臺、數據智能等核心技術。

展望未來,隨著技術的不斷成熟和成本的持續下降,孿生工廠EPC總承包將成為新建高端制造項目的“標準配置”。它不僅是建設一座工廠,更是為企業種下一顆持續進化、自適應未來的“智能種子”,是企業在激烈市場競爭中構筑核心優勢的關鍵一環。