在 “雙碳” 目標引領下,制造業綠色轉型已從 “可選” 變為 “必選”。傳統工廠面臨能耗數據模糊、碳排放難追溯、綠色工藝難落地等痛點,而孿生工廠 EPC 一體化解決方案通過 “數字孿生 + 綠色技術” 深度融合,為企業打造 “精準控碳、高效節能” 的綠色制造體系。捷瑞數字為某建材企業構建的孿生工廠,實現單位產品碳排放降低 22%,能耗下降 18%,驗證了該方案在綠色轉型中的核心價值。

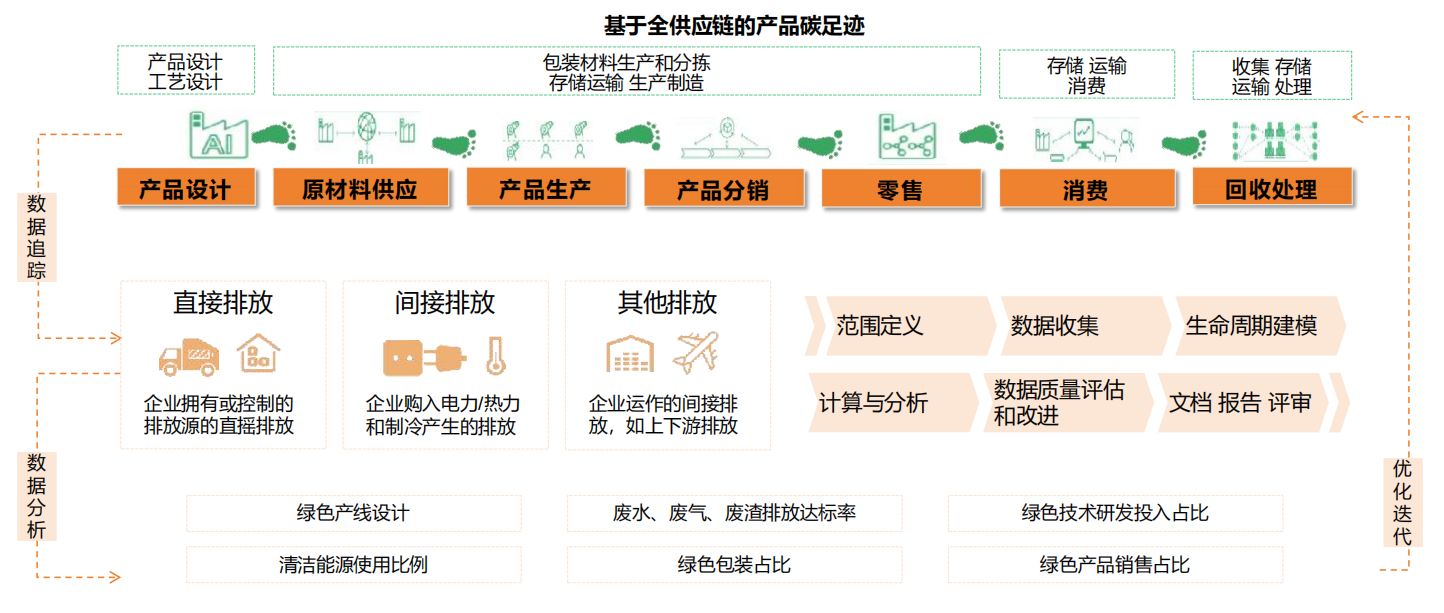

一、碳足跡全流程可視化追蹤

碳排放數字化核算捷瑞數字孿生平臺集成物料消耗、能源消耗等數據,按行業碳核算標準自動計算碳排放。某鋼鐵企業通過該功能實現從原料采購到產品出廠的全鏈條碳足跡追蹤,碳排放數據核算效率提升 90%,精準定位高碳環節(如燒結工序)并優化。

碳減排目標動態管控設定分階段碳減排目標,孿生平臺實時監控目標達成進度。某化工企業通過該方案將年度碳減排目標分解至各車間,通過工藝優化與能源替代,提前 3 個月完成減排任務,獲得政府綠色補貼超 500 萬元。

二、能耗智能優化與節能改造

重點設備節能診斷基于數字孿生模型模擬設備運行狀態,識別節能潛力。某水泥企業通過捷瑞數字方案發現回轉窯余熱回收效率不足,優化換熱系統后,噸水泥節電 35 度,年節約電費超 800 萬元。

可再生能源協同調度聯動光伏、風電等可再生能源發電數據,智能分配能源供給。某電子工廠通過孿生平臺實現 “峰谷電價 + 光伏供電” 協同,可再生能源使用率從 15% 提升至 40%,年減少碳排放 1.2 萬噸。

三、虛擬驗證與落地

循環經濟模式構建孿生平臺助力企業實現物料循環利用。某有色金屬企業通過該方案構建 “廢渣 - 回收 - 再冶煉” 循環體系,廢渣利用率從 40% 提升至 75%,年節約原料成本超千萬元,減少固廢排放 60%。

作為綠色制造數字化服務商,捷瑞數字的企業孿生工廠 EPC 一體化解決方案深度融合綠色制造標準與數字技術,已服務 10 余家高耗能企業完成綠色轉型。核心優勢在于 “碳核算精準化 + 節能方案定制化”—— 依托伏鋰碼云平臺的行業算法庫,可快速適配不同行業碳核算需求,同時提供 “虛擬仿真 - 落地實施 - 效果追蹤” 全流程服務。為企業打造的綠色孿生工廠,實現能耗與碳排放 “雙下降”,打造綠色工廠標桿。